耐(nài)腐蝕液下泵維護檢修方法及常見故障解析

時間:2019/4/25 來源:浙江香蕉视频网站江泵業有限公司

耐腐蝕液下泵一般是在農村主要用(yòng)作河泥、糞便、河水(shuǐ)、漿飼料,吸送澆灌,代替肩挑人擔並作排澇,抗旱之用(yòng),亦可進行車濱(bīn)頭,上(shàng)河泥,積肥生產,也可作農村簡(jiǎn)易流動消防水泵也可(kě)作養魚帶水清塘,魚池增氧等。也可用於市政、化(huà)工、印染、醫藥、造船、鑄造、食品等行業抽吸(xī)濃稠液,汙濁液,糊狀體,流沙及(jí)城市河道的流動汙泥等可用作煤礦(kuàng)排除含有泥塊小礫石的流體。若於高壓水泵(bèng),水槍配合,組成水力機械化(huà)土(tǔ)方工程機組,可用作土地整、河道、池塘、防空、地下等工程的挖土與輸方。

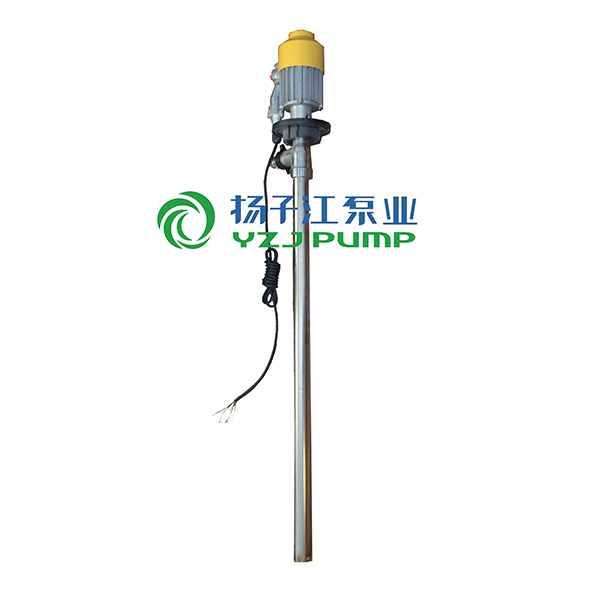

耐腐蝕液下(xià)泵

耐腐(fǔ)蝕液下泵故障原因以及排除方法

1、 耐腐蝕(shí)液下泵(bèng)故障:泵上水慢

原因:前襯板與葉輪間隙大、出水管(guǎn)道(dào)不能封住空氣、排空滿(mǎn)。

解決方法:調節間(jiān)隙、調節(jiē)出水管道、安裝抽真空裝置。

2、耐腐蝕液下泵(bèng)故障:出水壓力(lì)小、流(liú)量小

原因:泵內有空氣、葉輪與前(qián)襯(chèn)板間隙大、離合器閉合不緊、葉輪或襯板(bǎn)磨損。

解決(jué)方法:排空泵(bèng)內氣體、調節間隙、調節離合器摩擦片間(jiān)隙、更換葉輪或襯板。

3、耐腐蝕液下泵故障:泵磨損快

原因:施工環境(顆粒大)差、輸送距(jù)離遠、進水管路長。

解決方法:更(gèng)換沙(shā)場、添加加力(lì)機組、縮短進(jìn)水管長度減小汽蝕。

4、耐腐蝕液下泵故障:水泵振動

原因:泵軸與柴油機(或電(diàn)機)不同心、葉輪不平衡、軸承損壞。

解決方法:調節同心度、葉輪作平衡測試、更(gèng)換軸承。

5、耐腐蝕液下(xià)泵故障:泵不吸水

原因:灌注引水不夠、泵內(nèi)空氣無法排出、吸水(shuǐ)管(guǎn)漏氣、前襯板與葉輪間隙大。

解決方(fāng)法:繼續灌注引水(shuǐ)、檢查管路是否漏氣、調(diào)節葉輪與前襯板間隙。

6、耐腐蝕液下泵故障:葉輪軸頸磨損快(kuài)

原因:高壓(yā)水泵揚程低、盤根錯位、泵軸與後蓋不(bú)同心。

解決方法:更換高於耐腐蝕液(yè)下泵揚程的高壓(yā)泵、更換盤根、調節同心度。

液下泵運行維護保養:

一、機械密封檢修:

靜(jìng)環密封圈越(yuè)緊越好(hǎo)。靜環(huán)密(mì)封圈基本處(chù)於靜止狀態,相對(duì)較(jiào)緊密封效果會好些,但過緊也是(shì)有害的。一是引起靜環密封因過度變形,影響密封效果;二是如(rú)果(guǒ)靜環材質(zhì)是石墨,一般較脆,過度受力極易(yì)引起碎裂;三是安裝、拆卸困難,極(jí)易損壞靜環。動環密封圈(quān)越(yuè)緊越好。其實動(dòng)環密封(fēng)圈(quān)過緊有害無益。一是加劇密封圈與軸套間的磨損,過早(zǎo)泄漏;二是(shì)增大了動環軸向調整、移動(dòng)的阻力,在工況變化頻繁時無(wú)法適時進行調整;三是彈簧過度(dù)疲勞易損壞(huài);四是使動環密封(fēng)圈變形,影響(xiǎng)密封效果。彈簧壓縮量越大密封效果(guǒ)越(yuè)好。其實不然,彈簧壓縮量過(guò)大(dà),可(kě)導致摩擦副(fù)急劇磨(mó)損,瞬間燒損;過度的壓縮使彈簧失去調節動環(huán)端麵的(de)能力,導致密封失效。 葉輪鎖母越緊越好。機械密封泄漏中,軸套與軸之間的泄漏(軸間泄漏)是比較(jiào)常見(jiàn)的。一般認為,軸間泄漏就是葉輪鎖母沒鎖緊,其實(shí)導致軸間泄漏的因素較多,如軸間墊失效,偏移,軸間內有雜質,軸與軸套配合處有(yǒu)較大(dà)的形位誤(wù)差,接(jiē)觸麵破壞,軸上(shàng)各部件間有間隙,軸(zhóu)頭螺紋過長等(děng)都會導致軸間泄漏。鎖母鎖緊過度隻會導致軸間墊過(guò)早失效,相反適度鎖緊鎖母,使軸間墊始終保持一(yī)定的壓縮彈性,在運轉(zhuǎn)中鎖母會自動適(shì)時(shí)鎖緊,使軸間始終(zhōng)處於良(liáng)好的密封狀態。新的比舊的好。相對而言,使用新機械密封(fēng)的效果好於舊的,但新機(jī)械密封(fēng)的質量或材質選擇(zé)不(bú)當(dāng)時,配合尺寸誤差較大會影響密封效果;在聚合(hé)性和滲透性(xìng)介質中,靜環(huán)如無過度磨損,還是不更換為好。因為靜環在靜環座中長時間(jiān)處於靜止狀態,使聚合物和雜(zá)質沉積為一體,起(qǐ)到了較好的密封作用。

WSY、FSY型玻璃鋼液下泵

二、液下泵機組和管路在(zài)使(shǐ)用(yòng)一段時期後液下(xià)泵保養工(gōng)作:

1.檢查滾(gǔn)珠軸承,如內外套磨損、曠動、滾(gǔn)珠磨損或表麵有斑點都要更換。尚可使用的用汽油(yóu)或煤油(yóu)將(jiāng)軸承清(qīng)洗幹淨後塗黃油保存。

2.如拆卸方便,可將液下泵和管路拆下(xià)來,並清(qīng)理幹淨。

3. 放盡液下泵和管路內(nèi)的剩水。

4. 若液下泵和管道都不拆卸時,應用蓋板(bǎn)將出(chū)口封好,以防雜(zá)物進入。

5. 檢查葉輪上是否(fǒu)有裂痕或小孔,葉輪固定螺(luó)母是否鬆動,如有損壞應修(xiū)理或更換。檢查葉輪減磨環處間隙,如(rú)超過規定值,應修(xiū)理或更換。

6. 把所有螺釘、螺栓用鋼絲刷(shuā)刷(shuā)洗幹淨,並塗上機油(yóu)或浸在柴油中保(bǎo)存。

7. 傳動膠(jiāo)帶(dài)不用時,應把膠帶拆下,用溫水清(qīng)洗擦幹後保存在沒有陽光直接(jiē)照射的地方,也不要存放(fàng)在(zài)有(yǒu)油汙、腐蝕物及煙霧的地方。無論在何種情況下(xià),都不要使膠帶沾上機油、柴油或汽油等油類物質,不要對膠帶塗鬆香和其他粘性(xìng)的物質。膠帶在使用前,須清除膠帶接觸麵的白(bái)粉。 除了嚴格按照說明書(shū)使用外,還應該做好液(yè)下泵維修和保養工作,這樣才能延長液下(xià)泵的使用壽命。

三、液下泵(bèng)的使(shǐ)用除了嚴格按使用(yòng)說明書外,還應注意(yì)以下幾點:

一是切忌僅(jǐn)憑“經驗”。比如液下泵(bèng)在出現底閥漏水時,有些機手圖省事,在每次開機前,先向進口管(guǎn)口填些幹土,再灌水將土衝到底閥,以使底(dǐ)閥不漏水。此法看起來簡便易行,但(dàn)實不足取。因為當液下泵開始工作時,底(dǐ)閥內的砂土就會隨水進(jìn)入泵內,磨損葉輪、泵殼和軸(zhóu)等(děng),嚴重影響使用壽命,正確的方法應(yīng)該是對(duì)底閥進行檢修,確實無法修理的,更換。二是發現故障要及時排除,切忌讓機組“帶病”工作。比如發現液下泵軸(zhóu)填(tián)料磨(mó)損嚴重(chóng)時,要及時(shí)增加填料(liào),否則就會使液下泵軸填料漏氣。液下泵軸填料漏氣不但(dàn)使機(jī)組能耗過大,而且會出現氣蝕現象,加快(kuài)葉輪的損壞,直接影響液下泵的使(shǐ)用壽命。再比如,發現液下泵劇烈振動,應立即停機檢查(chá),否則若是液下泵彎曲變形很有可能發生安全事故(gù)。

四、液下泵的軸承內潤滑脂更換 :

對軸承來說,潤滑是左右其性能的重要問題。潤滑劑或潤(rùn)滑方式的合適與否將大(dà)大影響(xiǎng)軸承的壽命。如果軸承用的是高品位的(de)潤滑脂(zhī)在正常運行條件(jiàn)下可運行15000小時或(huò)兩年。對電(diàn)機功率大於18.5KW的液(yè)下泵或在不利的(de)條件下比如環境溫度高、空氣濕度大、灰塵多、侵蝕性強的工(gōng)業環境應提前檢查軸承(chéng),必要時可安排5000小時更換一次潤滑脂。潤滑脂充填量隨外殼的結構(gòu)和容積而有所不同,一般充填至容積的(de)1/3-1/2為宜。充填(tián)量(liàng)過多時,潤滑(huá)脂因(yīn)攪拌發(fā)熱發(fā)生變質,老化和軟化。