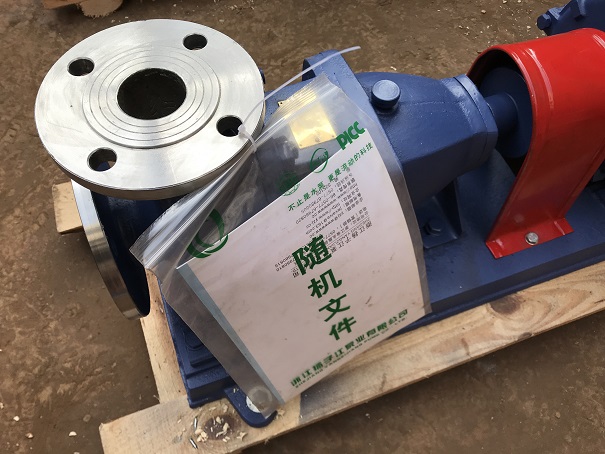

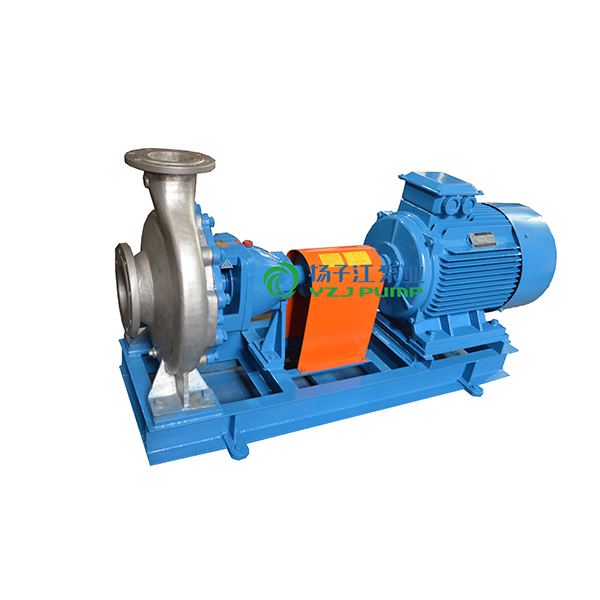

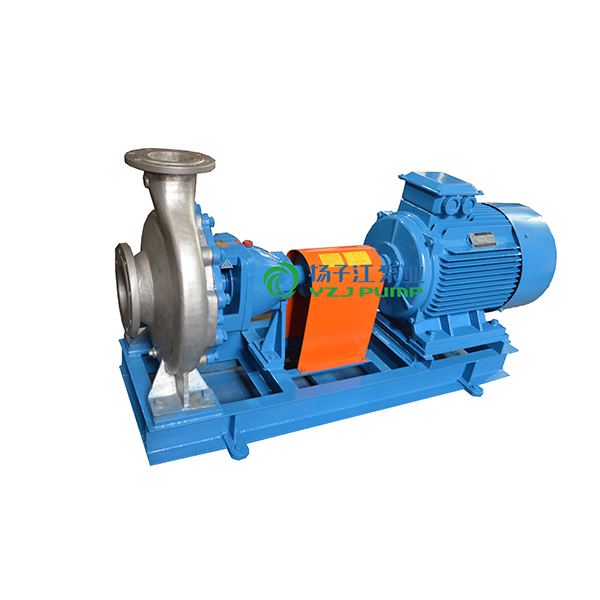

IH型防爆化工泵|不鏽鋼離心(xīn)泵

流(liú)量Q:6.3~400m3/

揚程H:5~132m

轉速n:2900、1450r/min

配帶功率:0.55~110KW

進口直徑:50~200mm

高工作壓力:1.6Mpa

IH型化(huà)工(gōng)泵有29個基本型,其中22個雙速(2900、1450r/min)經過A、B兩種型式(shì)的葉輪直徑切割變型後(hòu),達112個規格。

目錄

IH型化工泵概述

IH型化工泵是單級單吸懸臂式離心泵,其標記額定性能點(diǎn)和尺寸等效采用國際標準ISO2858-1975(E),是一種用以取代F型耐腐蝕泵更新換代的節能產品,適用於化工、石(shí)油(yóu)、冶金、電站、食品、製藥、合成纖維等部門輸送(sòng)溫度在-20℃~105℃的腐蝕性介質或物理、化(huà)學性能類似於水的介質。

IH型(xíng)化工(gōng)泵性能範圍(按設計點)

流量Q:6.3~400 m3/h

揚程H:5~125m

泵的高工作設計壓力為1.6MPa

用戶可根據被輸送介質的腐蝕性程度對泵的過流部分主要零件選用不同材料。

泵的過流部分主要零件的材料及其代號有下列五種(zhǒng):

| 材料名稱 | ZG1Cr18Ni9 | ZG1Cr18Ni9Ti | ZG0Cr18Ni12Mo2Ti |

| 代 號 | 303 | 305 | 306 |

| 材料名稱(chēng) | ZG1Cr18Ni12Mo2Ti | ZG1Cr18Mn13Mo2CuN |

|

| 代(dài) 號 | 307 | 402 |

|

IH型化工泵輸送介質溫度為-20℃~105℃,需要時采用(yòng)雙端麵密封冷卻裝置,可輸(shū)送介質(zhì)溫度為(wéi)20℃~+280℃。適(shì)用於化工、石油、冶金、電力、造(zào)紙、食品、製(zhì)藥、環保、廢水處理(lǐ)和合成纖維(wéi)等行業用於輸送各種腐蝕 的或不允許汙染的類似於(yú)水的介質。

IH型化(huà)工泵性能範圍(wéi)

流量Q:6.3~400m3/

揚程H:5~132m

轉速n:2900、1450r/min

配帶功率:0.55~110KW

進口直徑(jìng):50~200mm

高工作壓(yā)力(lì):1.6Mpa

IH型化工泵有(yǒu)29個(gè)基本型,其中22個雙(shuāng)速(sù)(2900、1450r/min)經過A、B兩種型式的葉輪直徑切割變型後,達112個規格。

IH型(xíng)化工泵泵的結構

IH型泵是全國泵行業采用ISO國際標準聯合設計的係列產品,其主要由泵體、葉傳輸線、密封環、葉輪螺母、泵蓋、密封部件、中間(jiān)支架、軸、懸架部件等組成。

IH型化工泵結構特點

泵蓋通過止口固(gù)定在中間支架上,然後通過泵體與中(zhōng)間支架止口的(de)聯(lián)接把泵蓋夾緊在中間,泵體是軸向吸入,徑向排出,腳支承式,可直接固定在底座上。懸架部件通過止口固定固定在中間支架上,並用懸架支架支撐(chēng)在底座上。為拆卸方便,設計了加長聯軸器,檢(jiǎn)修時可以(yǐ)不拆卸進出口聯(lián)接管路,泵體和電動(dòng)機(jī)。隻需拆(chāi)下聯軸器的中間聯接件,即可退出(chū)轉子部件進行檢修。這是國際上通用的一種結構形式。

泵的旋轉方向

泵通過(guò)加長聯軸器由電動機直接驅動,從電動機端看,按順時針方向旋轉。

泵的軸封型式

填料密封(fēng):泵蓋(gài)內設有填料函,采用軟填料密封,填料函內可通入有一定壓力的水,供密封冷卻,潤滑、清洗用。

機械密封:單端(duān)麵機械密封和雙端麵機(jī)械密(mì)封兩種型(xíng)式,密封腔內通入一定壓(yā)力的水(shuǐ),衝(chōng)洗磨擦兩端麵,同時起冷卻作用。

泵的密封型式采用(yòng)填料(liào)密封或機械密封,由(yóu)用戶根據需(xū)要適用(yòng),同時根據需(xū)要(yào)允許采用適合(hé)於ISO3069規定的密封空腔尺寸(cùn)和其他結構的軸封型式,如帶波紋管的機械密封和(hé)付葉輪密封等等。

工作條件

流量Q:6.3-400m3/h

轉數(shù)N:2900-1450r/min

口徑DN:50-200mm

揚程H:5-125m

配帶功率:0.55-90kw

工作壓力P:1.6Mpa

型號意義

例(lì)如:IH50-32-160

IH-國(guó)際標準(zhǔn)單級單吸化工離心(xīn)泵

50-吸入口直徑(mm)

32-排出口直徑(mm)

160-葉輪名(míng)義直徑(mm)

IH型化(huà)工泵(bèng)性能參數(shù)

| 型號 | 轉速 | 流量(m3/h) | 流量(L/S) | 揚程(chéng) (m) | 效率 (%) | 軸功率 (Kw) | 配用功率 | 汽蝕餘量(m) | 重量 (kg) | ||

| 介質密(mì)度 | |||||||||||

| 1.0 | 1.35 | 1.85 | |||||||||

| IH50-32-125 | 2900 | 12.5 | 3.47 | 20 | 51 | 1.33 | 2.2 | 6.0 | 4.0 | 2.0 | 45 |

| 1450 | 6.3 | 1.74 | 5.0 | 45 | 0.19 | 0.55 | 0.55 | 0.55 | 2.0 | 45 | |

| IH50-32-160 | 2900 | 12.5 | 3.47 | 32 | 46 | 2.37 | 3.0 | 4.0 | 5.5 | 2.0 | 49 |

| 1450 | 6.3 | 1.74 | 8.0 | 40 | 0.34 | 0.55 | 0.75 | 1.1 | 2.0 | 49 | |

| IH50-32-200 | 2900 | 12.5 | 3.47 | 50 | 39 | 4.36 | 5.5 | 7.5 | 11 | 2.0 | 59 |

| 1450 | 6.3 | 1.74 | 12.5 | 33 | 0.65 | 1.1 | 1.1 | 1.5 | 2.0 | 59 | |

| IH50-32-250 | 2900 | 12.5 | 3.47 | 80 | 33 | 8.25 | 11 | 15 | 18.5 | 2.0 | 93 |

| 1450 | 6.3 | 1.74 | 20 | 27 | 1.27 | 2.2 | 2.2 | 3.0 | 2.0 | 93 | |

| IH65-50-125 | 2900 | 25 | 1.53 | 2.0 | 62 | 2.2 | 3.0 | 4.0 | 5.5 | 2.0 | 47 |

| 1450 | 12.5 | 6.94 | 5.0 | 55 | 0.31 | 0.55 | 0.55 | 0.75 | 2.0 | 47 | |

| IH65-50-160 | 2900 | 25 | 2.78 | 32 | 57 | 3.82 | 5.5 | 7.5 | 11 | 2.0 | 53 |

| 1450 | 12.5 | 6.94 | 8.0 | 51 | 0.53 | 0.75 | 1.1 | 1.5 | 2.0 | 53 | |

| IH65-40-200 | 2900 | 25 | 2.92 | 50 | 52 | 6.55 | 11 | 11 | 15 | 2.0 | 63 |

| 1450 | 12.5 | 6.94 | 12.5 | 46 | 0.93 | 1.5 | 2.2 | 2.2 | 2.0 | 63 | |

| IH65-40-250 | 2900 | 25 | 2.92 | 80 | 46 | 46 | 15 | 3.0 | 30 | 2.0 | 99 |

| 1450 | 12.5 | 6.94 | 20 | 39 | 39 | 2.2 | 37 | 4.0 | 2.0 | 99 | |

| IH65-40-315 | 2900 | 25 | 3.06 | 125 | 39 | 39 | 30 | 5.5 | 55 | 2.0 | 116 |

| 1450 | 12.5 | 6.94 | 32.0 | 33 | 33 | 5.5 | 5.5 | 7.5 | 2.0 | 116 | |

| IH80-65-125 | 2900 | 50 | 13.9 | 20 | 69 | 3.95 | 5.5 | 7.5 | 11 | 3.0 | 52 |

| 1450 | 25 | 6.94 | 5.0 | 64 | 0.53 | 0.75 | 1.1 | 1.5 | 2.5 | 52 | |

| IH80-65-160 | 2900 | 50 | 13.9 | 32 | 67 | 6.5 | 11 | 11 | 15 | 2.3 | 57 |

| 1450 | 25 | 6.94 | 8.0 | 62 | 0.88 | 1.5 | 1.5 | 2.2 | 2.3 | 57 | |

| IH80-50-200 | 2900 | 50 | 13.9 | 50 | 63 | 10.8 | 15 | 18.5 | 30 | 2.5 | 65 |

| 1450 | 25 | 6.94 | 12.5 | 54 | 0.83 | 1.1 | 1.5 | 2.2 | 2.0 | 65 | |

| IH80-50-250 | 2900 | 50 | 13.9 | 80 | 58 | 18.8 | 30 | 37 | 45 | 2.5 | 103 |

| 1450 | 25 | 6.94 | 20 | 52 | 2.62 | 4.0 | 5.5 | 7.5 | 2.0 | 103 | |

| IH80-50-315 | 2900 | 50 | 13.9 | 125 | 52 | 32.73 | 45 | 55 | 75 | 2.0 | 121 |

| 1450 | 25 | 6.94 | 32 | 48 | 4.54 | 7.5 | 7.5 | 11 | 2.0 | 121 | |

| IH100-80-125 | 2900 | 100 | 27.8 | 20 | 73 | 7.47 | 11 | 15 | 18.5 | 4.5 | 57 |

| 1450 | 50 | 13.9 | 5.0 | 68 | 1.0 | 1.5 | 2.2 | 3.0 | 3.5 | 57 | |

| IH100-80-160 | 2900 | 100 | 27.8 | 32 | 73 | 11.9 | 15 | 22 | 30 | 4.3 | 87 |

| 1450 | 50 | 13.9 | 8.0 | 69 | 1.58 | 2.2 | 3.0 | 4.0 | 3.4 | 87 | |

| IH100-65-200 | 2900 | 100 | 27.8 | 50 | 72 | 18.9 | 30 | 37 | 45 | 3.9 | 96 |

| 1450 | 50 | 13.9 | 12.5 | 68 | 2.5 | 3.0 | 4.0 | 5.5 | 2.5 | 96 | |

| IH100-65-250 | 2900 | 100 | 27.8 | 80 | 68 | 32.0 | 45 | 55 | 75 | 3.6 | 115 |

| 1450 | 50 | 13.9 | 20 | 63 | 4.3 | 5.5 | 7.5 | 11 | 2.5 | 115 | |

| IH100-65-315 | 2900 | 100 | 55.6 | 125 | 62 | 54.9 | 75 | 90 | 132 | 3.2 | 166 |

| 1450 | 50 | 27.8 | 32 | 58 | 7.5 | 11 | 15 | 18.5 | 2.0 | 166 | |

| IH125-100-200 | 2900 | 200 | 55.6 | 50 | 77 | 35.4 | 45 | 55 | 90 | 5.0 | 99 |

| 1450 | 100 | 27.8 | 12.5 | 73 | 4.66 | 7.5 | 11 | 15 | 2.9 | 99 | |

| IH125-100-250 | 2900 | 200 | 55.6 | 80 | 75 | 58.1 | 11 | 110 | 132 | 4.5 | 151 |

| 1450 | 100 | 27.8 | 20 | 72 | 7.56 | 132 | 15 | 18.5 | 2.3 | 151 | |

| IH125-100-315 | 2900 | 200 | 55.6 | 125 | 72 | 94.56 | 18.5 | 160 | 220 | 4.5 | 166 |

| 1450 | 100 | 27.8 | 32 | 65 | 13.41 | 18.5 | 22 | 30 | 2.8 | 166 | |

| IH125-100-400 | 1450 | 100 | 27.8 | 50 | 55 | 14.74 | 18.5 | 30 | 37 | 2.5 | 211 |

| IH150-125-250 | 1450 | 200 | 55.6 | 20 | 77 | 14.1 | 30 | 30 | 37 | 2.5 | 165 |

| IH150-125-315 | 1450 | 200 | 55.6 | 32 | 75 | 23.2 | 30 | 37 | 55 | 2.8 | 196 |

| IH150-125-400 | 1450 | 200 | 55.6 | 50 | 70 | 38.9 | 55 | 75 | 90 | 2.8 | 238 |

| IH200-150-250 | 1450 | 400 | 111.1 | 20 | 77 | 28.3 | 37 | 55 | 75 | 2.5 | 195 |

| IH200-150-315 | 1450 | 400 | 111 | 32 | 79 | 44.1 | 55 | 75 | 110 | 4.0 | 269 |

| IH200-150-400 | 1450 | 400 | 111 | 50 | 78 | 39.8 | 90 | 132 | 160 | 3.5 | 290 |

IH型不鏽鋼化工離心泵(拆卸與裝配 起動、運行和停止)

拆卸與裝配拆卸

由於采用了加長聯軸器,拆卸泵時,不必(bì)拆(chāi)卸進、出口管路,泵體和電機,隻需拆下加長聯軸器(qì)中的中間聯軸器,即可拆出轉子部(bù)件,進行維修、保養。

1、拆下泵體上的泄液管堵和懸架體(tǐ)上的放油管堵,放淨泵內(nèi)液體和懸架體內的潤滑油。(注: 如泵(bèng)上還有另外附加管路亦應(yīng)拆下)。

1、拆開泵體與中(zhōng)間支架(jià)的(de)聯結、並將(jiāng)中間支架、懸架部件和泵蓋等全部轉子部件從泵體中一起退出。

2、拆下,葉輪螺母、取下葉(yè)輪(lún)和(hé)鍵。

3、將泵蓋連同軸套、機械密封(fēng)端蓋和稞械(xiè)密封等部件一起從軸上退出。注意勿使軸套相對於泵蓋等發生滑動,然後再拆下機械密封端蓋,將機械密封連同軸套一起取下,再將軸套和機械(xiè)密封拆開。

如果密封采用填料,則可從泵(bèng)蓋中直接拆下軸套,再順次拆下填料壓蓋,填料和填料環等。如果密封采用特殊結構,應注意不(bú)同的拆卸方法。

4、拆下中間支架與懸架支架。

5、拆下泵聯軸器和鍵。

6、拆下懸架體兩端的防(fáng)塵盤和軸承的前、後蓋,再將軸連同軸承一起從懸架體內取下。

7、從泵軸上拆(chāi)下軸承。

裝(zhuāng)配(pèi)與(yǔ)拆(chāi)卸程序相反進行。

起動、運行和停止

1. 起動(dòng)前準備(bèi)

1) 起動前要把泵和現場清理千淨。

2) 檢查托(tuō)架內潤滑油量是否適(shì)量〈油麵在(zài)油位計中心線2mm左右)油位計是否完好。

3) 未(wèi)接聯軸器(qì)前檢查原動機的轉向,與泵的轉向箭頭(tóu)一致後,接好聯軸器(qì)。

4) 在裝好機械密封或填料和聯軸器後可方使地用手(shǒu)轉動泵(bèng)軸(zhóu),應無(wú)碰擦現象,並將聯軸器的防護罩安裝好。

5) 泵在吸(xī)上情況下使用,起動前應灌泵或抽真空;泵在倒灌情況下使(shǐ)用,起動前應用所輸送液體將泵(bèng)灌滿,驅除泵中的空(kōng)氣後,將(jiāng)吐出管的閘閥關(guān)閉。

6) 起動前檢查基礎螺檢有無鬆動。壓蓋是否(fǒu)歪斜,以及潤滑油和冷卻水的供(gòng)應情況。

2. 起(qǐ)動

1) 關閉進出口壓力(或真空)計和出水閥門、(如有旁通管、此時也應關閉。〉起動電機(好(hǎo)先點動、確認泵轉向正確後,才開始正式運行。),然後打開進出口(kǒu)壓力(或真空)計,當泵達到正常轉速,且(qiě)儀(yí)表指出相應壓力時(shí),再慢慢打開出水閥門(mén),調節到需要的工況。在(zài)吐出管路(lù)關閉的情況下,泵連續(xù)工作的時間,不能超過3分鍾。

2) 起動過(guò)程中要時時注意原動機(jī)的功率讀數及泵的振(zhèn)動情況(kuàng),振動數不應超過0.06毫米(mǐ),測定部位是軸承座。

3) 密封(fēng)情況(kuàng):機械密封應無泄漏、發熱現象、填料密封^I呈連續滴流狀態。

3. 運行

1) 經常檢查泵和電機的發熱情況(軸承的溫升不應(yīng)超過75℃〉及油位計供油情況。〈一般每運行1500小時後,要全部更換潤滑油一次

2) 不能用吸(xī)入閥來(lái)調節流量,避免產生汽蝕。

3) 泵不宜在低於30%殳計流量下連續運轉,如果必須在該條件下連續運轉,則應在出(chū)口處安裝旁通管,排放多餘的流量。

4) 注意泵運(yùn)轉(zhuǎn)有無雜音,如發現異常狀態時,應及時消除或停車檢查。

4. 停(tíng)止

1) 緩慢關閉吐出口管(guǎn)路閘閥〈如果泵在倒灌情況下使用,還(hái)要關閉吸入(rù)管(guǎn)路的閘閥)、並關閉各種儀表的開關。

2) 切斷(duàn)電源

3) 如果密封(fēng)采(cǎi)用外部引液(yè)時,還要關閉(bì)外引液閥門(mén)。

4) 如(rú)果環境溫度低於液體凝固點時,要放淨泵內的液體,以防凍裂。

5) 如果長時間停車不用,除將泵內的腐蝕性液體放淨外,各零部件應拆卸清洗幹淨,尤其是密封腔。好是將泵(bèng)拆下清洗後重(chóng)新裝好,除塗油防鏽處理和封閉泵進、出口外,還應定期檢I

注意事項

本型號泵可根據不同的使用條件安(ān)裝不同(tóng)形式的機械密封,〈如內裝單端麵平衡(héng)型和非平衡型(xíng), 雙端麵平衡型及非平衡型,外裝式(shì)機械密封等。根據所(suǒ)選用密封型式(shì)的不同,其使用(yòng)方法和注意事項也有(yǒu)所不同,具體情況請參閱機械密封安裝使用(yòng)說明書、GB3215-82“煉廠、化(huà)工及石油化工流程用離心泵通用技(jì)術條件",下麵(miàn)僅提(tí)幾點一般應注意的事項。

1. 由於機械密封一般適用在清潔的,無(wú)懸浮顆粒的介質中使用,因此,對新安裝的管路係統和儲液灌,應認真衝洗幹淨,嚴防(fáng)固體雜質進入機械密封端麵帀(zā)使(shǐ)密封失效。

2. 在易結晶的介質中,使用機械密封應注意經(jīng)常衝洗。停車後重新起動前,要將機械密封上的結(jié)晶清洗幹淨。

3. 拆卸(xiè)機械密(mì)封應仔細,不許用手錘,鐵器等敲擊,以免破壞動、靜環密封麵。

4. 如果(guǒ)有汙垢拆不下來時,應設法(fǎ)清除汙垢,衝洗幹淨後再進行拆卸,以免損壞密封元件。

5. 安裝機(jī)械密(mì)封前,應檢查所有密封元件是否有失效或損(sǔn)壞,如有則應(yīng)重新修複或(huò)更換。

6. 應嚴(yán)格檢查動環與靜環的相對磨擦密封麵(miàn),不允(yǔn)許有(yǒu)任何細微的劃痕、碰傷等缺陷。所(suǒ)有另部件,包括泵體,葉輪,密封腔等在裝配前均應衝洗千淨,尤其是動、靜環端麵,要用清潔,柔軟的布或棉紗(shā)認真擦(cā)拭幹淨,然(rán)後塗上(shàng)一層清潔的油脂或機油

7. 裝配中要注意消除偏差,緊固螺釘時,要均勻擰緊,避免發生偏斜,使密(mì)封失效。

8. 正確調整彈黃(huáng)的壓縮量,泵安裝(zhuāng)好(hǎo)以後,以(yǐ)手(shǒu)扳(bān)動轉子時,應感覺到密封彈黃既有一定的壓縮量,而又能輕快、靈活地轉動沒有咬緊的感覺(jiào)。如感覺太(tài)緊或盤不(bú)動,則應適當(dāng)調鬆一些(xiē)。

9.對有外部衝洗的機械密封,起動前(qián)應先開啟衝洗波,使密封腔內充(chōng)滿密封(fēng)液。停車時,先停泵,後關密封衝洗液。

故障與排除

| 故障的可能原因 | 泵輸(shū)不出液體 | 流量、揚程不足 | 功率消耗過大 | 產生振動及躁音(yīn) | 密封處泄漏過多 | 軸(zhóu)封(fēng)(包括填料(liào)函)發(fā)熱 | 泵過份(fèn)發(fā)熱(rè)及轉不(bú)動 | 軸承發熱及軸承磨損 | 消除方法 |

| 泵內或吸入管內留有空氣 | 0 | 0 |

|

0 |

|

重新灌泵排除空氣 | |||

| 吸上揚程過高或灌注高不(bú)夠 | 0 | 0 |

|

0 |

|

降低泵位,增(zēng)加進口處壓力 | |||

| 吸入(rù)管經過小或有雜物諸塞 | 0 | 0 |

|

0 |

|

|

加大吸(xī)入管徑(jìng),清除#塞 | ||

| 吸入(rù)管浸入深度不夠或漏氣 | 0 | 0 |

|

|

增大浸(jìn)入深度或檢修管路 | ||||

| 轉速(sù)過高或過低 | 0 | 0 | 0 |

|

|

|

按規定要求檢查原動機轉(zhuǎn)速 | ||

| 泵轉向不對 | 0 | 0 |

|

|

調整轉向 | ||||

| 總揚程與泵揚程(chéng)不符 | 0 | 0 | 0 |

|

|

|

|

降低吐出係統阻力或高度 | |

| 介質重度與粘(zhān)度與果要求不符 | 0 | 0 | 0 |

|

|

|

|

應進行換算 | |

| 在流量過小時運轉(zhuǎn)產生振動 |

|

|

|

0 | 0 |

|

0 | 0 | 加大流量或設旁通循環管(guǎn) |

| 泵與電機軸線不一致或軸穹曲 |

|

0 | 0 |

|

0 | 0 | 0 | 校正 | |

| 轉(zhuǎn)動部分與固定部分有磨(mó)擦 |

|

|

0 | 0 |

|

|

0 | 0 | 檢修(xiū)泵或改善使用.工況 |

| 軸承磨(mó)損嚴重或(huò)損壞 |

|

|

|

0 |

|

0 | 0 | 0 | 更換之 |

| 密封環磨損過多 |

|

0 | 0 |

|

|

|

|

|

更換之 |

| 軸套、'填(tián)料或動靜鈈(bù)磨損過多 |

|

|

0 |

|

0 | 0 | 0 |

|

更換之 |

| 填料〈或機械(xiè)密(mì)封)選用或安裝不當(dāng) |

|

|

0 |

|

0 | 0 | 0 |

|

按(àn)使用要求(qiú)重新選用或安裝 |

| 轉動部分不平衡引起(qǐ)振動 |

|

|

|

0 | 0 | 0 | 0 | 0 | 檢查原因設法消除 |

| 油室油量過多(duō)(或油過髒) |

|

|

0 | 0 |

|

|

|

0 | 按油位要求計加油〖或換(huàn)新油〉 |

| 管路或泵內有.雜物堵塞 | 0 | 0 |

|

0 |

|

|

|

|

檢查並排除(chú) |

| 密封液壓力不當 |

|

|

|

|

0 | 0 |

|

|

應按密封(fēng)腔前的(de)壓力,加大0.049~0.147MPa |

| 填料壓蓋過緊或過鬆 |

|

|

0 |

|

0 | 0 |

|

|

適當調整之 |