標準文獻 STANDARD DOCUMENT

行業新聞

您當前位置:網站首頁 >> 標準文獻 >> 詳情內容

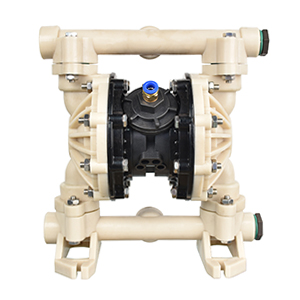

隔膜泵維護檢修規程

時間:2012/3/4 來源:浙江香蕉视频网站江(jiāng)泵業有限公司

1 總則

1.1 適用範圍

本規程適用(yòng)於化工企業DBY,QBY型隔膜泵(bèng)的維護與檢修。

1.2 結構簡述

隔膜泵為臥式(shì)對稱雙缸往複式,由機身(shēn)、曲軸、中軸、柱塞、隔膜組、控製閥等主要部件組成,驅動裝(zhuāng)置由電(diàn)磁調速(sù)異步電機通過擺線減速機(jī)驅動。

1.3 設(shè)備性能(néng)

設備性能見表1。

表1

|

項目 |

指標(biāo) |

項目 |

指標 |

項目 |

指標 |

|

大流量

大壓力 |

250L/H

4MPa |

柱塞(sāi)往複

柱塞行程 |

10~104次(cì)/分

44mm |

進出口徑(jìng)

工作(zuò)溫度 |

15mm

≤100℃ |

2 完好標準

2.1 零、部件

2.1.1 主輔機零、部件完整齊全,質量符合要求。

2.1.2 控製裝置、壓力表、壓力調節裝置完整齊全,靈敏(mǐn)可靠。

2.1.3 基礎、機座穩固牢靠,地腳螺栓和各部螺栓緊因齊全,規格統一,螺紋外露1-3扣,符合技術要求。

2.1.4 管線、管件、閥(fá)門、支架等(děng)安裝合(hé)理牢固完整,標誌分明,符合要求(qiú)。

2.2 運(yùn)行性(xìng)能

2.2.1 設備潤滑良好,實行“五(wǔ)定,三級過濾”。

2.2.2 無異常振動、鬆(sōng)動、雜音等現象。

2.2.3 壓力(lì)、流(liú)量(liàng)應符合要求。

2.2.4 設(shè)備生產能力應達到銘牌(pái)出力或查定能力(lì)。

2.3 技術資(zī)料

2.3.1 設備履(lǚ)曆(lì)卡、檢(jiǎn)修及驗收記錄齊全。

2.5.2 設備運(yùn)轉必須有運行記錄。

2.3.3 設備總(zǒng)裝圖與易損配件圖紙齊全。

2.3.4 設備操作(zuò)規程、設備維護檢修規程齊全。

2.4 設(shè)備及環境

2.4.1 設備清潔,外殼無灰塵,無油垢(gòu),無(wú)雜物,基礎、底座和環境整潔;無積(jī)水、油插等,做到“溝見底(dǐ),軸見光”。

2.4.2 閥門、管線、接頭、法蘭和軸封等均達到無泄漏標準。

3 設備維護

3.1 日(rì)常維護(hù)

3.1.1 開停泵時(shí)嚴格執行安全操(cāo)作規程(chéng)。

3.1.2 經常保持機體及周圍(wéi)環境的整潔。

3.1.3 執行(háng)“五定”、 “三(sān)絕過濾”潤滑製度。

3.2 定期檢查內容

3.2.1 定時檢查電流、轉速、溫度、流(liú)量、壓力是否符合要求。

3.2.2 定期檢查設備(bèi)各部運轉是否正常,有(yǒu)無(wú)異常現象及(jí)泄漏現象。

3.3 常見故(gù)障處理方法

常見故障處理方法見(jiàn)表2。

表2

|

現象 |

故障(zhàng)原因 |

消除(chú)方法 |

現象 |

故(gù)障原因(yīn) |

消除方法 |

|

|

壓力不

足或升

高 |

1.壓力調節閥調節不(bú)

2.壓力調節閥失靈

3.壓力表失(shī)靈 |

1.調節壓力閥至所需

壓力

2.檢修(xiū)壓力調節(jiē)閥

3.檢驗或更換壓力(lì)表(biǎo) |

壓力下

降(jiàng) |

4.貯油箱油麵太低

5.泵體泄漏(lòu)或膜片損

壞 |

4.加注新油(yóu)

5.檢查更換密封墊或

膜片 |

|

|

流量不

足 |

1.進排料閥泄漏

2.膜片損壞

3.轉速太慢、調節失

靈 |

1.檢修或更換進排料

閥

2.更換膜片

3.檢修控製(zhì)裝置、調

整轉速 |

||||

|

壓力下

降 |

1.補油閥補(bǔ)油(yóu)不足

2.進(jìn)料不足或進料閥

泄漏

3.往塞密封漏油 |

1.檢修補(bǔ)油(yóu)閥

2.檢(jiǎn)查進料情況及進

料閥

3.檢修密封部分(fèn) |

||||

|

漏油 |

密封墊、密封圈損(sǔn)

壞或過(guò)鬆 |

調整或(huò)更換密封墊、

密封圈 |

|

3.4 緊急情況停車

|

檢修周(zhōu)期(qī)

|

3.4.2 控製部分(fèn)失靈。

3.4.5 異常聲響、振動。

4 檢修周期和檢修內容(róng)

4.1 檢修周期

當本單位狀(zhuàng)態監測手段已具備(bèi)開展預知(zhī)維修的條件後(hòu),經請示本單位上(shàng)一統主管部門批(pī)準,可不受上(shàng)表(biǎo)限製。

4.2 檢修(xiū)內容

4.2.1 中修

4.2.1.1 檢查緊固各部連(lián)接螺栓。

4.2.1.2 清洗檢修進排閥組及管線。

4.2.1.3 清洗孔板、檢查膜片使用情況。

4.2.1.4 檢查調整(zhěng)柱塞(sāi)密封(fēng)等。

4.2.1.5 清洗壓力控製閥貯油箱。

4.2.1.6 檢(jiǎn)修壓(yā)力調節閥、補油閥(fá)。

4.2.1.7 檢查、補充更換潤滑油和控製油。

4.2.2 大修

4.2.2.1 包括中修內容。

4.2.2.2 全麵解體、清(qīng)洗各零部件。

4.2.2.3 檢(jiǎn)查、檢修或更換曲軸、軸瓦、軸(zhóu)殼、軸套的磨損狀況及配合間隙。

4.2.2.4 檢(jiǎn)查、檢修改更換中(zhōng)軸及軸(zhóu)瓦的磨損狀況及配合間隙。

4.2.2.5 檢查、修理柱塞與導向體。

4.2.2.6 檢查、修理電機及電氣裝置。

4.2.2.7 外表(biǎo)噴漆防鏽。

5 檢修(xiū)方(fāng)法及質量標(biāo)準

5.1 泵頭部(bù)分(fèn)、進排料(liào)閥組(zǔ)

5.1.1 閥座與閥頭吻合線寬度為(wéi)0.25-2.00mm,且吻合線上不得有鏽蝕,麻點等缺陷(xiàn)。不符標準,可采用機(jī)加工與定心敲擊法結合修複。嚴重鏽蝕時,應更換閥座。

5.1.2 膜片應光滑,無劃痕,彈性符合要求。

5.2 控(kòng)製閥

5.2.1 調節壓力閥閥芯與閥座吻合嚴密,煤油滲漏試驗五分鍾,滲漏不超過一滴。根據磨(mó)損情況,可相應采取機加(jiā)工,定心敲擊法或研磨法修(xiū)複。無(wú)法修複則更換。

5.2.2 補(bǔ)油閥質量標(biāo)準、檢修方法與壓力閥相同。

5.3 泵體部分(fèn)

5.3.1 柱塞

5.3.1.1 與導向(xiàng)套配合尺寸公差為 醬,圓度為0.02mm,直線度為(wéi)0.022mm,表麵粗(cū)糙度為 ,表麵硬度HRC45-55。

5.3.1.2 配(pèi)合(hé)軸徑與定位軸徑同軸度(dù)0.02mm。

5.3.1.3 大修(xiū)磨量(liàng)0.01D(D為直徑)。

5.3.2 導向套

5.3.2.1 與柱塞配合尺寸(cùn)公差為 表麵粗糙度

5.3.2.2 內徑與外徑同軸度為公0.02mm。

5.3.3 密封(fēng)圖應有良(liáng)好彈性,元老化裂紋現象(xiàng),與柱塞配合(hé)麵無(wú)劃痕(hén)損傷。

5.4 曲軸(zhóu)、中(zhōng)軸部分

5.4.1 曲軸

5.4.1.1 主軸頸、曲(qǔ)柄頸與軸瓦配合尺寸(cùn)公差為 ,圓度0.02mm,直線度Φ0.02mm,表麵粗糙度 。

5.4.1.2 主軸(zhóu)頸與曲(qǔ)柄頸平行度(dù)為0.03mm。

5.4.1.3 主軸頸與曲柄頸大修(xiū)磨(mó)量為直徑的0.04。

5.4.2 軸瓦殼

5.4.2.1 與軸瓦配合表麵無拉傷起毛(máo)現象,表麵粗糙度(dù) 。

5.4.2.2 與軸(zhóu)瓦配合表麵與導向孔垂直度為0.02mm。

5.4.2.3 兩軸瓦殼組合後,其兩端導向孔同軸度社0.02mm。

5.4.3 軸瓦(wǎ)

5.4.3.1 與軸瓦殼配合寸公差(chà)為 ,與曲柄配合尺(chǐ)寸公差為 ,配合表麵粗糙度

5.4.3.2 軸瓦鍵槽與定位鍵配合尺寸公(gōng)差為 。

5.4.4 曲(qǔ)軸套

5.4.4.1 與主鈾頸配合尺寸公差為 ,表麵粗糙度為 。

5.4.4.2 內徑與外徑同軸(zhóu)度(dù)為Φ0.02mm。

5.4.5 中軸

5.4.5.1 與軸套配合尺寸(cùn)公差為 ,圓(yuán)度(dù)為0.02mm,直線(xiàn)度(dù)0.02mm, 表麵粗糙(cāo)度 ,調質處理。

5.4.5.2 配(pèi)合軸徑與定位軸(zhóu)徑同軸度Φ0.01mm。

5.4.5.3 大修(xiū)磨量為(wéi)直徑的0.04。

5.4.6 中軸套

5.4.6.1 表麵粗糙度(dù) 。

5.4.6.2 內(nèi)徑與外徑向軸度Φ0.02mm。

6 試車與驗收

6.1 試車前準備工(gōng)作

6.1.1 清除(chú)泵座及周圍一切工具和雜物。

6.1.2 檢查各部連接螺栓是否緊固。

6.1.3 檢查密封圈壓(yā)緊程度。

6.1.4 檢查(chá)曲軸箱、液壓腔、控製(zhì)閥油箱的潤滑油是否充足。

6.1.5 盤車兩(liǎng)周,注意泵內(nèi)有無異聲,盤車是否輕便。

6.1.6 檢查(chá)電器部分與控製裝置有無異常現象。

6.1.7 拆去聯(lián)軸器柱銷,檢驗電(diàn)機轉向是否正(zhèng)確。

6.1.8 裝上聯軸器柱銷,按好安(ān)全罩,準(zhǔn)備試(shì)車。

6.2 試車

6.2.1 開車前必須使泵頭內充滿水或料液。

6.2.2 接通電源(yuán),按操作規程啟動設備。

6.2.3 取下控製閥上蓋,在較低速度下,用手按下補油閥芯上端,排出(chū)液壓腔內空氣,直至無氣泡排出。

6.2.4 調節安全閥至所需壓力,兩邊壓力應相等。

6.2.5 根據需要,調節電(diàn)機轉速,達到要求流量,正常運轉。

6.2.6 試車必須達到下列(liè)要求:

a.設備潤滑情(qíng)況良(liáng)好;

b.各部(bù)無跑、冒、滴、漏;

c.控(kòng)製閥工作(zuò)正常;

d.壓力表及控製裝置靈敏(mǐn)可靠(kào);

e.運(yùn)轉中無異常聲響;

f.連續運(yùn)轉試車時(shí)間2-4小時;

g.各項性能達到設計能力或滿足生產要求(qiú)

6.3 驗收

檢修質(zhì)量達到本規程標準;試車符合要求;檢修試車記錄齊全(quán)準確;可按規定辦理驗收手(shǒu)續,移交生產使用(yòng)。

7 維護檢修安全注意事項(xiàng)

7.1 維護安全注(zhù)意(yì)事項

7.1.1 必須(xū)嚴格執行操作規程及安全規定。

7.1.2 要保持接地線安全可靠。

7.2 檢修安全注(zhù)意事項(xiàng)

7.2.1 檢修前將泵內料液排淨,做好外(wài)觀及現(xiàn)場清掃(sǎo)工作,按規定把設備(bèi)移交給檢修部門。

7.2.2 檢(jiǎn)修人員應嚴格(gé)遵守有關安全檢修規定。

7.2.3 拆(chāi)檢設備前,必(bì)須切斷電源,在(zài)電(diàn)源處掛上“禁動牌(pái)”標誌(zhì)後(hòu),方可開始檢修。

7.2.4 拆裝設備要文明施工(gōng)。

7.3 試車安全注意事項

7.3.1 試車中應有專人負責安全檢查工作。

7.3.2 檢(jiǎn)查各部位安(ān)全裝置是否可靠有效。

7.3.3 作好試(shì)車前準備工作,由持(chí)有本崗位“安全操作(zuò)證”的人員負責操作,嚴格(gé)按試車要(yào)求步驟進行。

7.3.4 試車中發現不安(ān)全隱患應及時排除。

- 下一篇:潛水泵維護章程及檢修標準

- 上一篇:多極離心泵維護檢修規程

相關(guān)產品